MRP計算ロジック

今回はMRPの流れや

計算ロジックについて掘り下げていきます。

どのような情報をインプットするのか、

マスタがどのように機能しているのか、

オーダーを生成して実行系に渡すまでの流れ、ロジックを解説していきます。

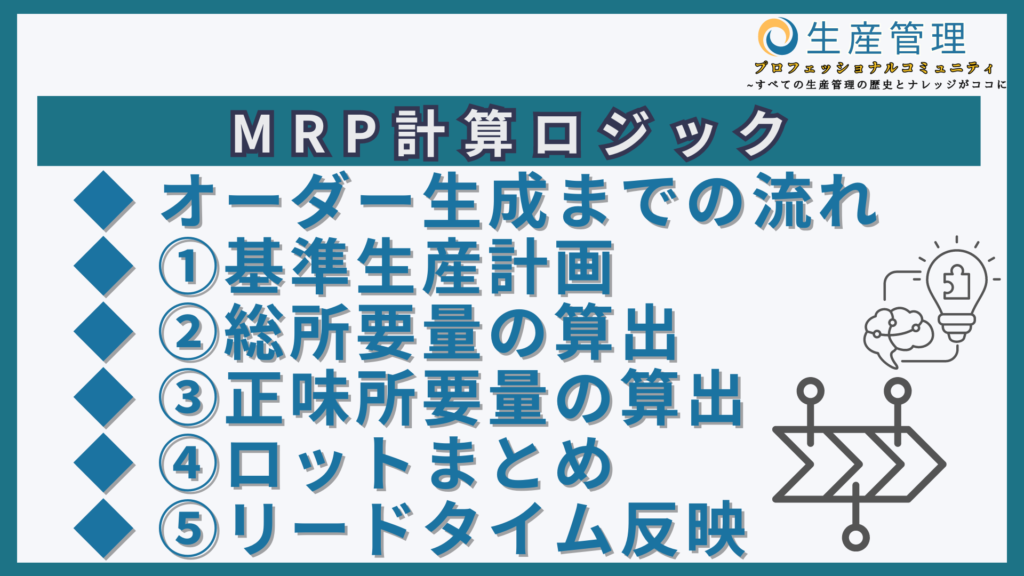

オーダー生成までの流れ

まずは需要予測や内示情報などをもとに、

基準となる生産計画を立てることから始まります。

これによって、製品ベースでいつ、どれだけ必要なのかを明確にしていきます。

そして、生産計画とBOMを組み合わせて

掛け算をすることで、

使用する部品や材料ベースで

どのくらい必要なのかが算出されます。

それから、在庫情報や生産ロット、

発注ロット、各工程のリードタイムなどを反映することで、

本当に必要な分だけ手配できるような

オーダーを生成する流れになります。

こういったように

仕入れ先や製造部門に出すためのオーダーを

生成するまでの仕組みが

MRPの本質的な役割なんです。

それでは、それぞれの計算過程について、

具体的な数字も使いながら観ていきましょう。

①基準生産計画

基準生産計画は、

完成品ベースの生産計画のことを指します。

内示情報をもとに、ただ立てれば良いのではなくて、

生産能力や数量の段付きなど、

さまざまな要素を考慮して、

平準化したり、あえて寄せて計画したり、

担当者の思いや考えも入れながら立案していくことが重要です。

MRPにおいても、

すべての基準となるものになるので、

非常に重要な役割を担っています。

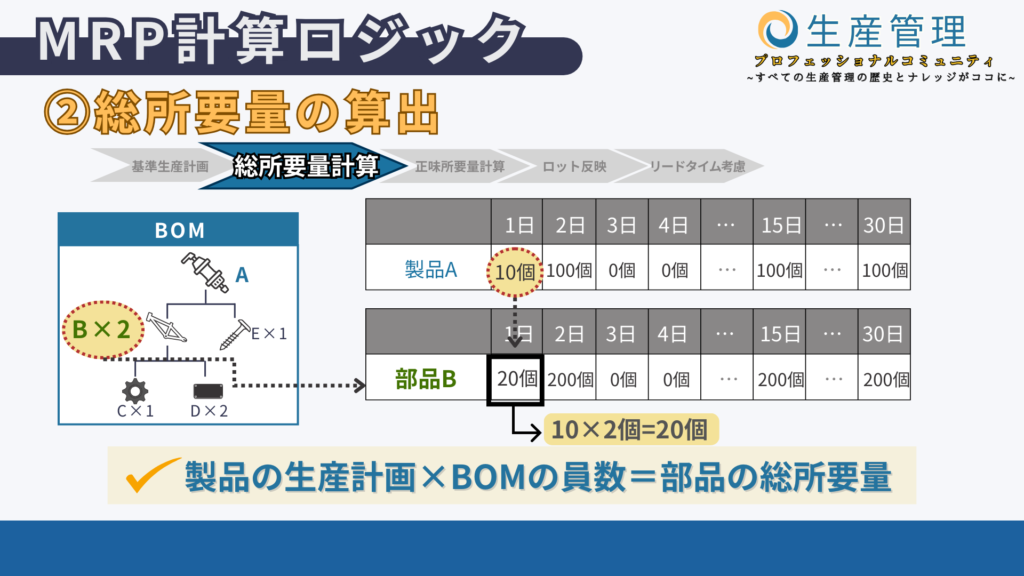

②総所要量の算出

生産計画が立案されると、

BOMを通して構成品へと展開されます。

BOMには、製品1台つくるために、

どの部品が、いくつ必要なのかが登録されていますので、

生産計画×構成使用数が、

そのまま、総所要量として算出されます。

今回の例で言うと、

製品Aに対して、生産計画を立案していき、

子部品Bについて所要量を計算するためには、

生産計画数×2個と言う計算で算出されます。

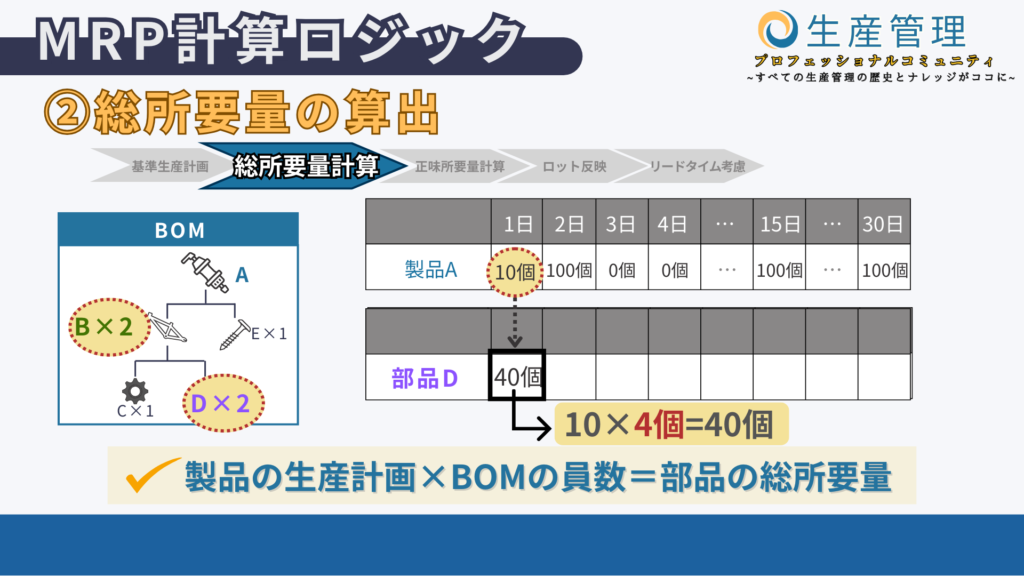

同様に、

その下にある孫部品Dに関しては、

生産計画数×4個という計算になる点については注意しておきましょう。

③正味所要量の算出

生産計画×BOMで全体として

使用する数量を出しましたが、

それがそのまま必要な数量になるわけではありません。

在庫情報を考慮する必要があるからです。

すでに在庫があれば、

その分は手配がいらない、というわけです

今回、総所要量を計算した部品Bについて、

すでに在庫が50個ある場合を考えていきましょう。

ついたちに20個使う予定になっていますが、

これは在庫があるので、手配は不要です。

ですが、

2日に200個使用する計画に対しては、

残りの在庫が30個しかないので、

これから手配すべき数量は170個となるわけです。

このように、

必要な分だけを手配するために、

在庫情報を反映して、再計算するのです。

ここまでで、手配が必要な数量が明確になりました。

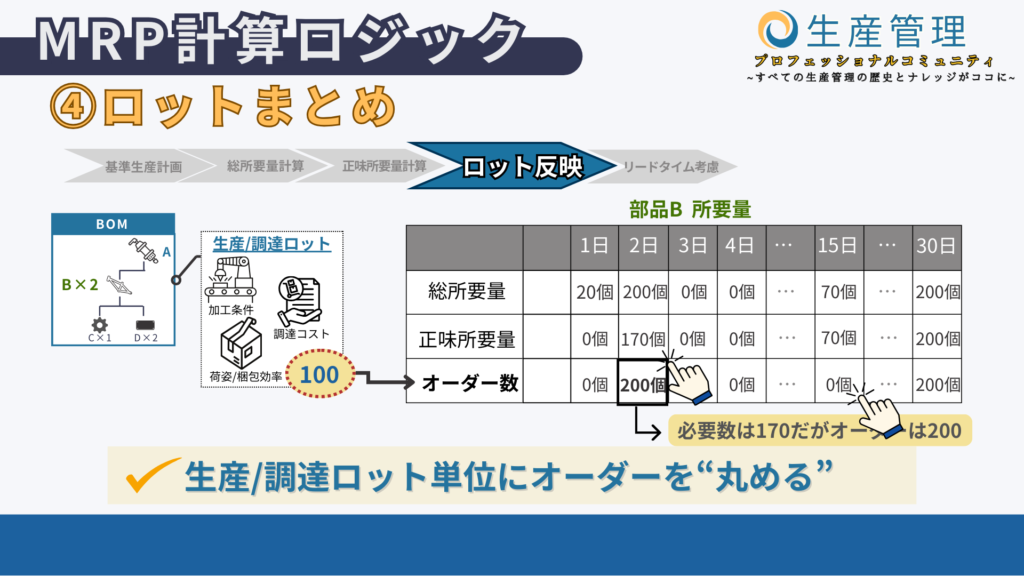

④ロットまとめ

部品や材料を手配するために、

重要になってくるのがロットと言う概念です。

大量にモノを作る工場や仕入れ先にとって、

一度にまとめてつくることで効率化したり、

コストを抑えるために、

まとめて購入、梱包、輸送することは多々あります。

さまざまな事情で、

生産する単位や調達する単位が固定されていることがあるので、

これから手配するオーダーについても、

手配ロットの倍数で計算していくわけです。

今回は、

ロット数が100で決まっている場合で考えていきます。

2日に170個必要だった部品Bですが、

手配ロットによって、オーダー数は200と定まります。

必要な数よりも多く手配することになりますが、

次回の手配時に、

その在庫を使用することで、

手配する数や在庫数を調整していくわけです。

ここまでで、

手配するためのオーダー数量が確定しました。

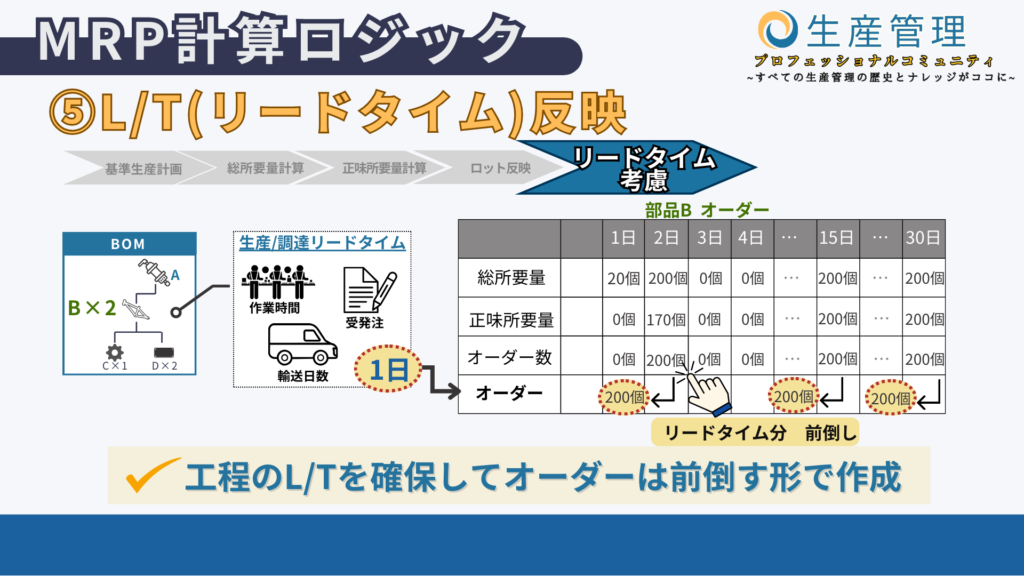

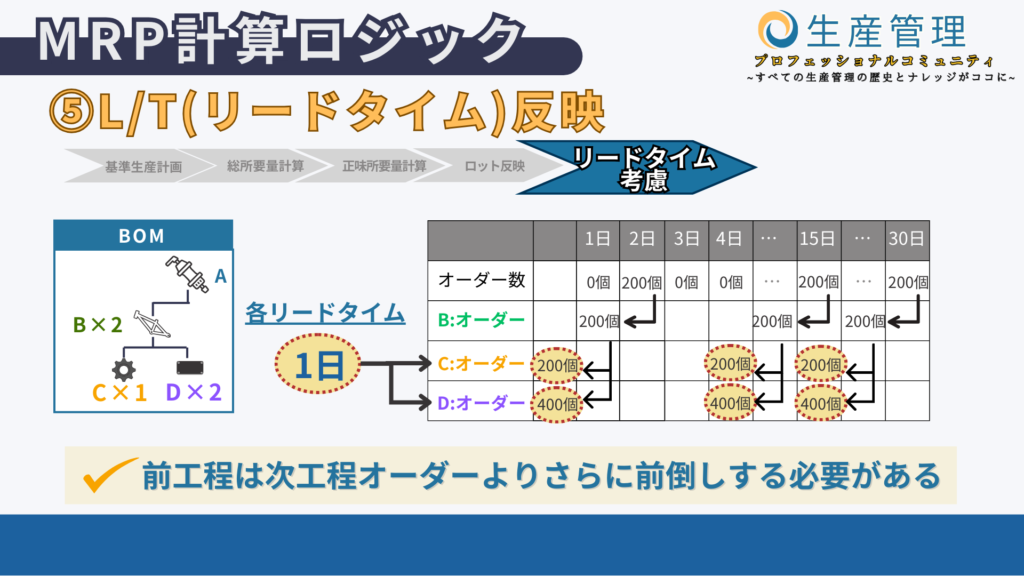

⑤LT反映

オーダー数量が決まりましたので、

次は、いつ必要なのか、リードタイムの概念を織り込んでいきます。

今回、製品Aを生産するため

に部品Bを手配する予定になっていますが、

製品Aを作るのと同時に

部品が入ってくるのでは、間に合いません。

組付け作業にかかる日数や

受発注や輸送など、

生産や手配において必要な手番、

いわゆるリードタイムを確保した計画にする必要があるわけです。

今回は組付け作業が1日かかるという前提で見ていきます。

2日に200個必要だというオーダを

1日前に倒す形で手配をするのです。

こうすることで、

製品Aを生産するための日数を確保して部品Bを手配することができます。

こういった計算を

すべての部品や材料に対して計算することで

ようやく、仕入れ先や製造部門へ

オーダーを出すことができるようになるわけです。

おわりに

今回はMRPの計算ロジックについて解説をしていきました。

普段使用している人は、体感的に理解できているかと思います。

BOMの重要性や手配のための工程マスタ、

発注マスタの重要性も理解し、

その過程を正しく説明できるようにしておきましょう。

コチラのコラム記事は

ほんの一部分に過ぎません!

『生産管理プロフェッショナルコミュニティ』に入会すれば...

✅すべての教材テキストを見放題!

✅疑問・質問・悩みをいつでも相談し放題!

✅生産管理の精鋭と交流でき、成長し放題!