製造業の品質管理とQC7つ道具とは?

品質管理とは、

製品やサービスの品質を維持・向上するためのマネジメント手法のことです。

製造業で品質管理が必要な理由として、

製品の不良率低減、生産性向上、コスト削減などが実現できるからです。

製造業以外の業種、

例えばサービス業では、

サービス品質の向上、顧客満足度の向上、

サービス提供プロセスの改善などが目的となります。

品質管理の手法には、

統計学を活用した統計的品質管理(Statistical Quality Control:SQC)があります。

SQCをベースにし、製造に直接関わる部門だけでなく

全社的に取り組む手法が総合的品質管理(Total Quality Control:TQC)です。

さらに、経営者が主導して企業全体としての品質管理目標を設定し、

各部門に展開する総合的品質経営(Total Quality Management:TQM)も近年では定着しつつあります。

また、ISO9001などの国際的な品質マネジメント規格に基づく品質管理も行われており、

現代ではグローバルスタンダードのマネジメント手法といえるでしょう。

目次

品質管理の重要性

もし品質管理を行わないとしたら、

低品質の製品や不良品をそのまま販売することになります。

結果、購入者からのクレームが増加して、

自社製品や企業への信用が低下する恐れがあります。

不良品によって不利益を被るのは、企業だけではありません。

不良品を手にした購入者が事故を起こしてしまったり、

怪我をする可能性もあります。

万が一の場合、

不良品が原因で火事や交通事故などの重大事故が発生して、

不特定多数の人々へ危害を与えてしまうこともあるでしょう。

不良品が原因で事故が発生した場合、損害賠償の支払いが発生するなど、

経営継続に影響を与える事態に陥ることも考えられます。

これらのトラブルを回避し、

安定した品質の製品を提供するためには、

適切な品質管理が不可欠なのです。

適切な品質管理によって、不良品が出荷されるトラブルを防ぎ、

安心して使用できる製品を提供できれば、企業としての実績が認められ、信頼性や顧客満足度が向上します。

製品・企業への信頼性が高まることで、

新規顧客獲得やリピーターの増加による売上アップ、

長期間の経営継続も期待できます。

工程管理

工程管理は、製品を製造する作業工程を適切に管理する業務です。

作業手順や作業工程が工場や従業員により異なると、

不良品が発生する確率が高まるため、

マニュアル作成などにより作業工程を標準化する必要があります。

工程管理では日々の工程から稼働状況、

製品の品質といった管理に必要な数値を記録して、

管理図を作ることが必要です。

従業員の技術力に個人差があると、製品の仕上がりにばらつきが生じます。

従業員が作業を適切に行える一定の技術力を得るためには、

従業員の作業訓練や知識の習得など、

教育面も意識する必要があります。

製造に使用する設備は、維持や管理を行わなければいけません。

設備は、摩耗や経年による劣化が生じます。

そのため、定期的に点検し、必要に応じて修理や交換を行います。

このように、作業工程を技術面や設備面などから最適化することで、

作業ミスの発生を防止して、製品の品質向上や作業効率化につなげます。

品質検証

品質検証は、製品の品質や機能に問題がないかを検証する業務です。

製品の原材料や部品の受け入れ時には「受け入れ検査」

各製造工程では「工程内検査」

製品の完成時には「完成品検査」

倉庫に保管していた製品の出荷時には「出荷検査」と、

要所で必要な品質検証を実施します。

完成品検査では、製品の強度・耐久性を確認する「破壊検査」や、

破壊せずに製品サンプルを調べる「非破壊検査」を実施して、

完成品の質を検証・保証します。

品質基準の判断に用いられるのは、日本産業規格(JIS)や国際規格(ISO規格)などです。

受け入れ検査・工程内検査・完成品検査などは、

工程能力の監視を目的として行われます。

その際は、

CpやCpk(「定められた規定値の中で、製品のデータにどれだけばらつきがあるのか」を数値化したもの)

といった「工程能力指数」を用いて、

検査製造工程に成果物の質を低下させる原因がないかを検証します。

品質改善

品質改善は、不良品の発生予防および再発防止のために改善を行う業務です。

不良品の再発を防ぐためには、

「QCストーリー」と呼ばれる問題改善に用いるプロセスを使用します。

QCストーリーは、不良品が生じた原因を調べるためにデータ収集して現状を把握し、

原因を分析して対策を講じ、解決していく手法です。

不良品を未然に防ぐためには、

「工程FMEA」などの手法が用いられます。

FMEAとは「Failure Mode and Effect Analysis」の略で、

日本語では「故障モード影響解析」と呼ばれています。

製造プロセスで生じる恐れのあるさまざまな要因を洗い出し、

不良品発生の予防を図る手法です。

QC7つ道具とは

QC7つ道具は

QC(品質管理:Quality Control)において問題解決など

改善活動のために使う情報分析やデータ解析のためのツール群です。

QC7つ道具は主に定量的な数値データの解析に使用するものですので、

品質管理に限らずあらゆる場面で効果を発揮します。

必ず押さえておきましょう。

QC7つ道具それぞれを具体的にご紹介します。

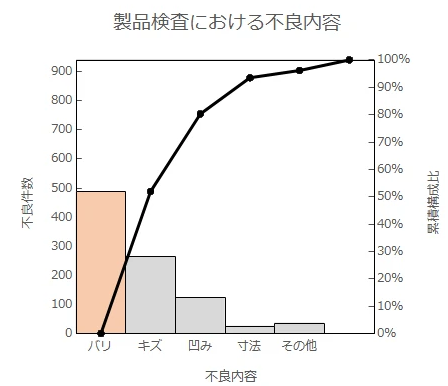

①パレート図

パレート図は、問題を項目別にまとめ、

出現頻度の大きさの順に並べた棒グラフと

累積和を示した折れ線グラフを組み合わせた図です。

◆パレート図を使ってわかること

パレート図に表すことで、問題の重要度や全体に及ぼす影響、

改善による効果などがわかります。

またABC分析にも活用できます。

◆具体的な活用シーン

・品質不良を改善するために着手する優先順位を決めたいとき

・在庫管理の方法や発注方式を決めるとき

・事業継続計画作成の際に、災害時に優先して継続すべき事業や製品を決めるとき

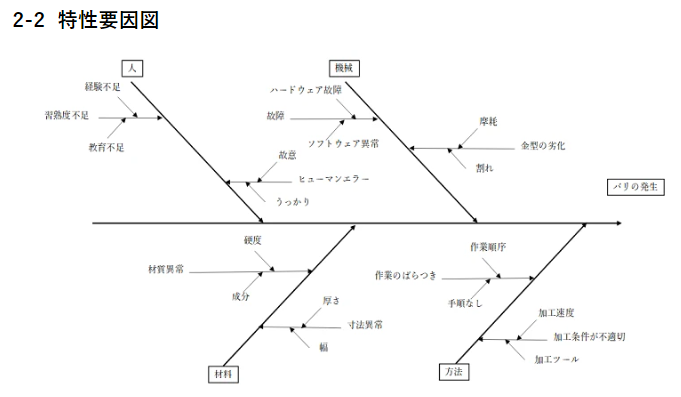

②特性要因図

特性要因図は、特性と要因の関係を系統的に結んであらわした図であり、

魚の骨図(フィッシュボーン図)とも言われています。

QC7つ道具で数少ない言語データの解析に使用するツールです。

問題の因果関係を整理し原因を追究することに使用します。

◆特性要因図を使ってわかること

ある事象における要因と、特性と要因の因果関係を見える化することができます。

特性要因図は主に2つの目的で作成されます。

管理用:予防目的で管理を必要とする事項をすべて列挙したもの

解析用:すでに発生したトラブルの現場データ(特徴)を収集し、データからボトムアップ(帰納的)に要因を推定していく

解析用では、大骨の要因を4M(人:Man、機械:Machine、材料:Material、方法:Method)にすることが多いです。

◆具体的な活用シーン

・プロセスの問題発生を予防するために管理項目を洗い出すとき

・さまざまな問題に関して発生原因との因果関係を明確にさせるとき

・製造現場だけでなく、仕事上のトラブル予防や問題の解析を行うとき

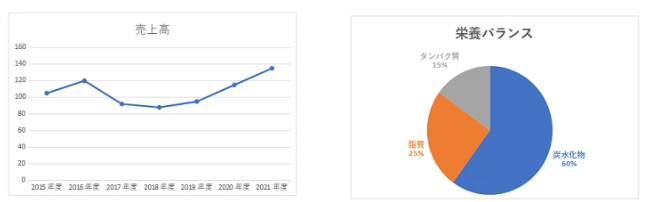

③折れ線グラフ、円グラフ

グラフには多くの種類がありますが、

データを図形などで可視化することで、

数字の羅列ではわかりにくい大きさの変化や

データの特徴などを理解しやすくするために使用します。

◆グラフを使ってわかること

2つ以上のデータの関係を見える化するために使用します。

見える化することで、経時変化を知る、傾向を知る、

数字(割合)の大小を比較するなどのことができます。

QC7つ道具の中のパレート図やヒストグラム、散布図もグラフの一種となります。

◆具体的な活用シーン

・売上高推移など、時系列の変化を把握したいとき(折れ線グラフ)

・項目ごとの大小を比較したいとき(棒グラフ)

・全体の中で、各項目が占める割合を可視化したいとき(円グラフ、帯グラフ)

④ヒストグラム

ヒストグラムは度数分布表をグラフ化したものです。

作成するときは、まず計測したい事象をいくつかの計測区間に分けます。

そのうえで、各区間の数値を計測し、棒グラフの棒を密着させるような形で横に並べます。

◆ヒストグラムを使ってわかること

データのばらつきや平均、偏りを視覚的に把握できます。

例えばある製品の特性を特定したり、

どの客層によく購入されているのかを明確にしたりすることが可能です。

◆具体的な活用シーン

・検査値や加工寸法など、測定データのばらつきを把握したいとき

・経営状況を解析したいとき(購入頻度、客単価などの度数を見える化)

・KPIを改善するポイントを探したいとき

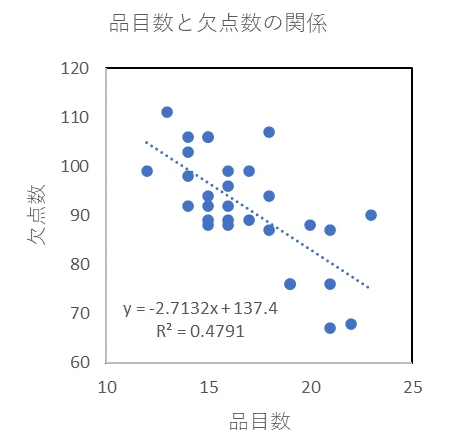

⑤散布図

散布図は、二つの特性を横軸と縦軸にとり、

観測値に点を打って示すグラフです。

◆散布図を使ってわかること

2つの特性の相関関係がわかります。

相関関係とは、一方の特性が変化すれば他方も変化するような関係のことを言います。

◆具体的な活用シーン

・2つの特性に相関があるか確認したいとき

・異常値の有無を確認したいとき

・変動費・固定費の内訳がわからない企業の損益分岐点売上高を推定したいとき

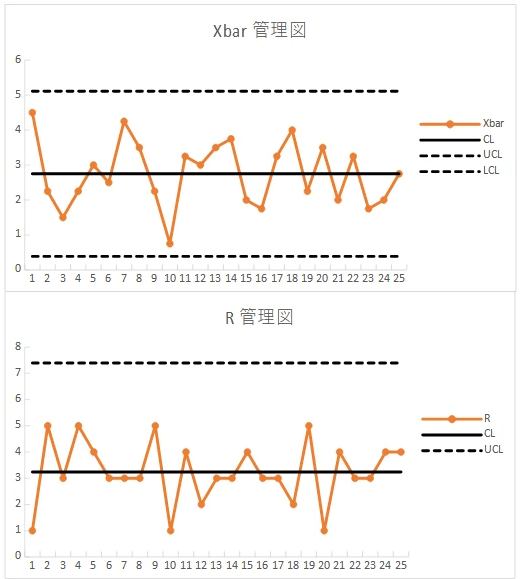

⑥管理図

管理図は、連続した観測値や特性値を時間順に打点した折れ線グラフで、

中心線(CL)と上側管理限界線(UCL)や下側管理限界線(LCL)をもつ図です。

管理限界線とは、

平均値からデータ群の標準偏差(σ)の3倍離れた値を示す線を言います。

◆管理図を使ってわかること

あらかじめ収集したデータを使って作成することで、

工程が安定な状態にあるかがわかります。

また、CLやUCL・LCLといった線を入れた記録用フォーマットに

日々のデータをプロットしていくことで、

工程の不具合や不良品発生を未然に防ぐために必要な情報も得られます。

◆具体的な活用シーン

・加工精度が規格値に対してどれくらい余裕があるか把握したいとき

・ドリルなどの交換時期を把握したいとき

・工程にイレギュラーがないかモニタリングしたいとき

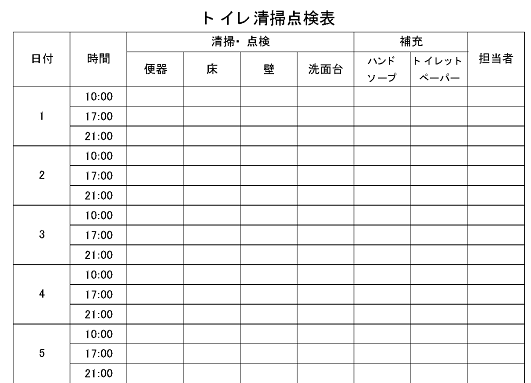

⑦チェックシート

チェックシートは項目別にデータを収集する場合や

実行すべきことの確認に使われる表であり、

調査やデータを記録したり、作業の点検や確認に使ったりします。

◆チェックシートを使ってわかること◆

チェックシートを使うと、

日々の作業の実態(いつ誰が何を実行したのか)を正確に把握できます。

このときに使われるチェックシートとしては、

現場の機械の表示値を記録する帳票、

度数分布調査用紙(ヒストグラムの元となるもの)などがあります。

また、形式を変えれば、その作業がきちんと行われているのかを把握できます。

こうした点検用として使われるチェックシートには、

例えば飲食店のトイレ掃除点検用紙、設備の始業前点検シートなどがあります。

◆具体的な活用シーン

・調査のためにデータを収集するとき

例えば、今日の作業でのパイプの切断寸法を記録したり、店舗前を通過する時間当たりの人の数を記入したりするとき

・作業点検チェック表や清掃点検表のように、抜け漏れなく作業を行っているか確認したいとき

・敷地境界の騒音値や工程における不良品の数と内訳など、実態を把握したいとき

まとめ

品質管理を意識したときには必ずこの7つ道具が用いられます。

これさえ使いこなしておけばよい、というわけではありませんが、基本中の基本です。

目的や状況にあったアプローチをとれるようにしておきましょう。

コチラのコラム記事は

ほんの一部分に過ぎません!

『生産管理プロフェッショナルコミュニティ』に入会すれば...

✅すべての教材テキストを見放題!

✅疑問・質問・悩みをいつでも相談し放題!

✅生産管理の精鋭と交流でき、成長し放題!

投稿者プロフィール