納期管理の重要性

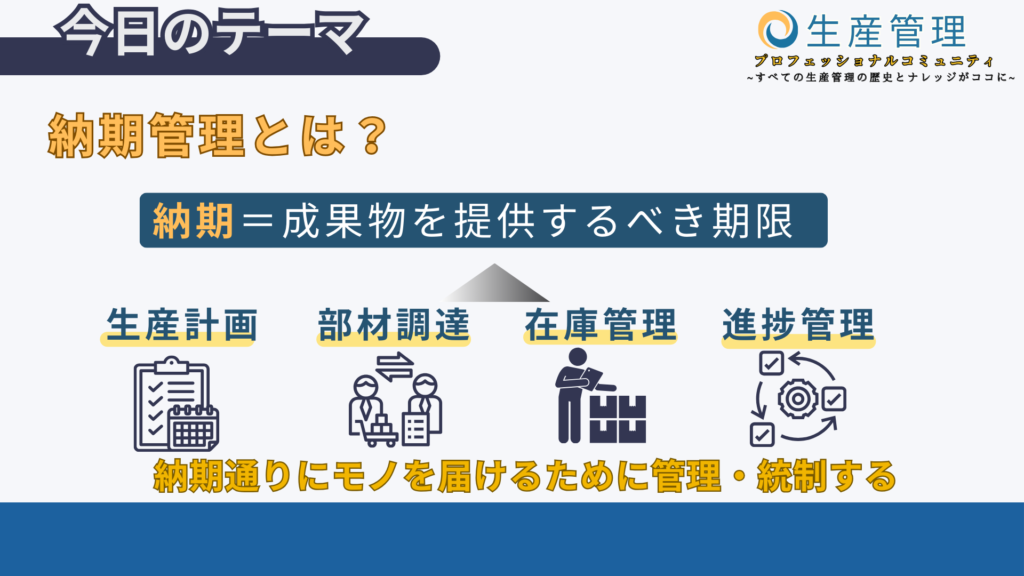

納期管理とは、

商品やサービスを約束された「納期」すなわち受注者が発注者に対して成果物を提供する期限に

間に合わせるためのプロセスです。

そのためには「顧客の要求する納期に間に合うように、

生産計画を作成し、部材の調達や在庫、現場の進行を管理すること」が重要です。

では、なぜ納期管理が重要なのか、今一度理解していきましょう。

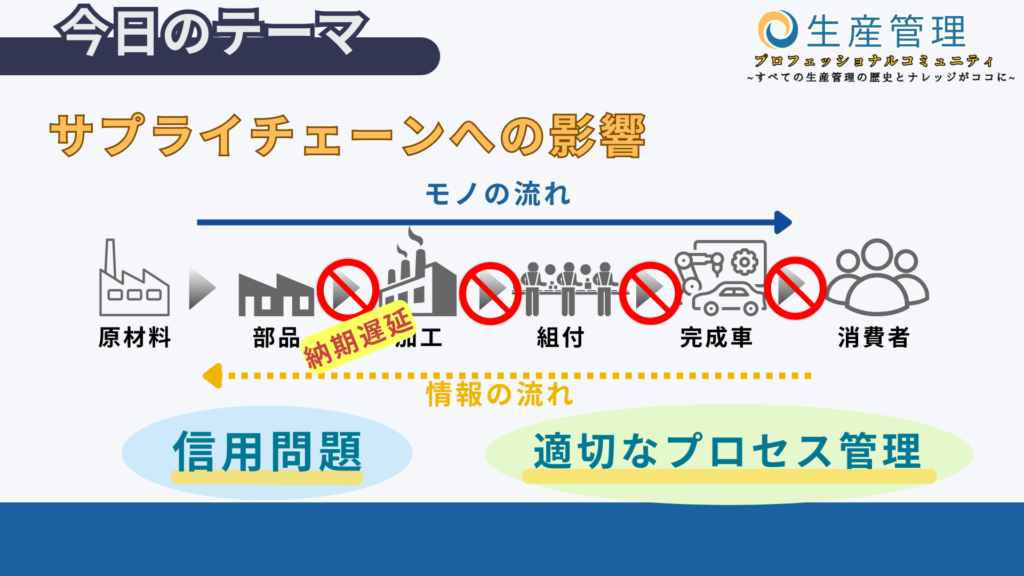

一般的に、多くの製造業企業はサプライチェーンの一部を担っています。

サプライチェーンとは多くの企業間がつながり、

鎖のような流れに沿ってモノを流通されていくことで、消費者へ製品が納品される、

という状況を表しています。

その中の一つの会社でも納期に遅れてしまうと、

最終的に消費者が求める時期に商品を提供できなくなります。

コロナによるパンデミックによって、

半導体不足をはじめとする、サプライチェーンの乱れが出て、

製造業全体に大きな影響が出ていたことは記憶に新しいでしょう。

では、なぜ納期管理が重要なのか、今一度理解していきましょう。

一般的に、多くの製造業企業はサプライチェーンの一部を担っています。

サプライチェーンとは多くの企業間がつながり、

鎖のような流れに沿ってモノを流通されていくことで、消費者へ製品が納品される、

という状況を表しています。

その中の一つの会社でも納期に遅れてしまうと、

最終的に消費者が求める時期に商品を提供できなくなります。

コロナによるパンデミックによって、

半導体不足をはじめとする、サプライチェーンの乱れが出て、

製造業全体に大きな影響が出ていたことは記憶に新しいでしょう。

目次

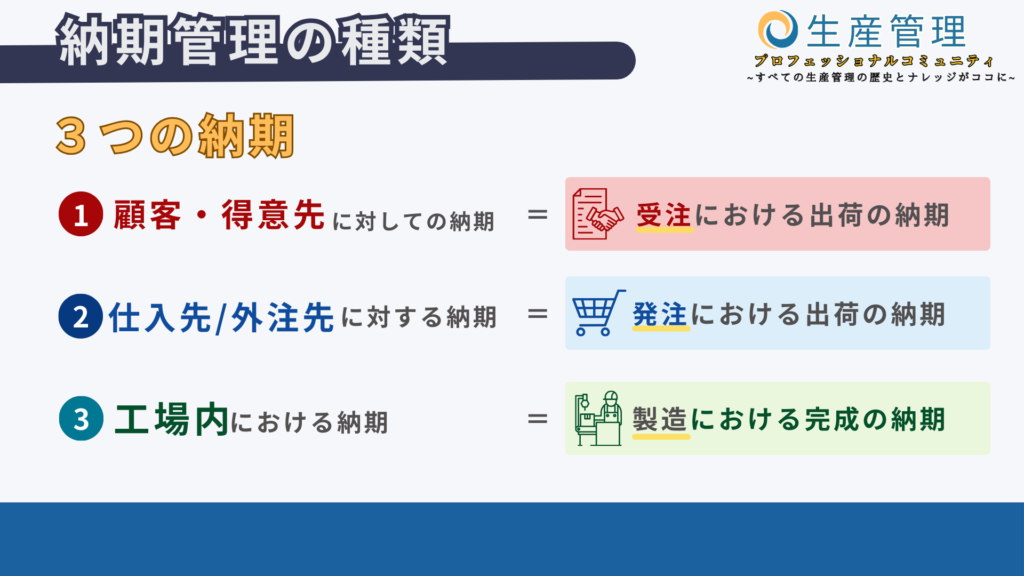

納期管理の種類

納期は「納入期限」の略称で、

発注側から依頼された商品を受注側が納品する期限のことです。

納期までにきちんと製品を納品できるように業務の進捗状況を管理することを、納期管理と呼びます。

管理する納期は

「顧客に対する納期」

「仕入先に対する納期」

「工場内での納期」の3つに大別され、

その3つを適切に管理することで納期遅延を防止できます。

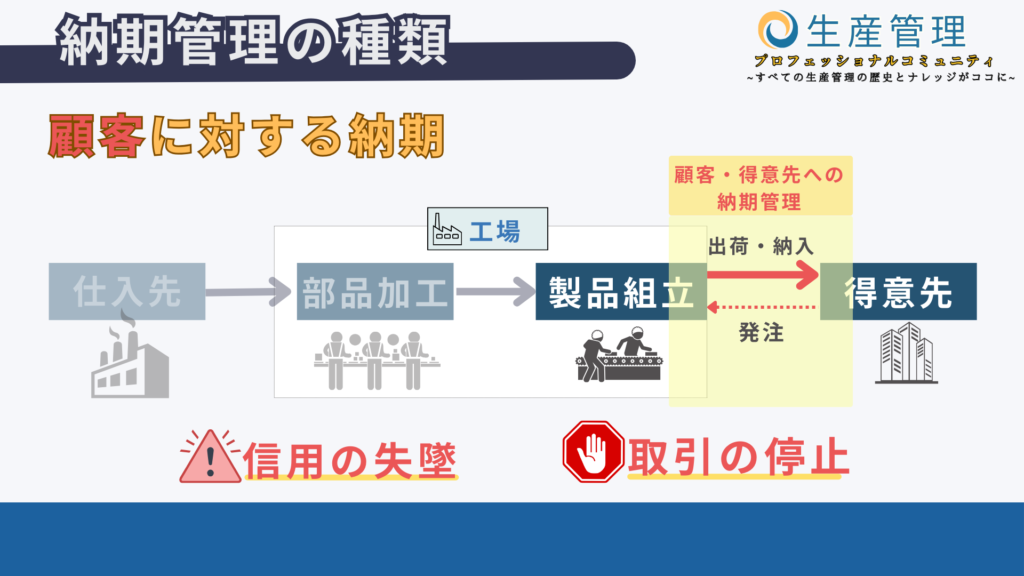

①顧客に対する納期

顧客・得意先に対する納期は、

企業の信用にもつながる最も重要な要素です。

発注元である顧客の依頼を正確に受注し、

納入遅延を発生させずに納品するには納期管理が非常に重要です。

納期通りに納品できなければ企業としての信用を失い、

結果として利益を得られなくなったり、

今後の取引自体を停止させられる恐れもあります。

生産管理として、絶対にしてはいけないことは顧客納期に対する納入遅延なんです。

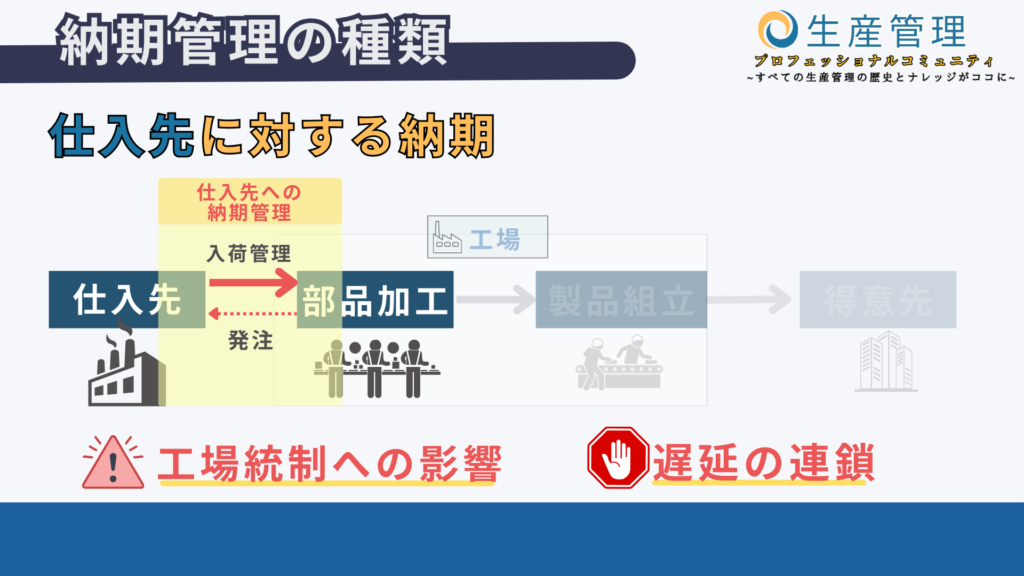

②仕入先に対する納期

納期管理では、自社製品を製造するために

必要な部品や原材料の入荷も管理します。

原材料の仕入れは、製造に密接に関わっており、

仕入れが計画通りにいかず、遅れるようなことがあれば、

その分、製造も遅延し、結果として顧客に対する納期も遅れていく可能性があります。

こうした遅延の連鎖を防ぐには、

仕入先に対する納期管理が必要となってきます。

日本の多くの会社は納期に対する意識が高いですが、

海外では納入遅延は結構頻繁に起こります。

業界やカルチャーによって、納期に対する意識が異なることを理解して、

仕入先に部品や原材料の発注をした際には、

遅延が発生しないよう未納品件数(発注残)を正確に把握しておくことが重要です。

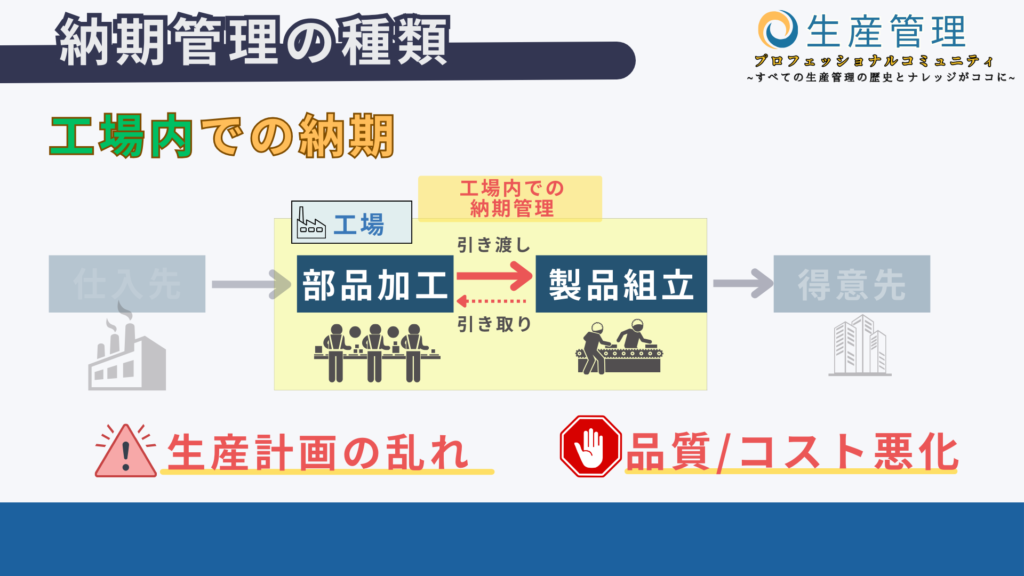

③工場内での納期

工場内での納期は、顧客に対する納期に間に合わせるための

自社内での納期のことです。

例えば、顧客に対する納期から逆算して、

出荷・検品・梱包・組付け・加工・部材の入荷、

それぞれの工程に対して、いつまでに完了させる必要があるのか、

といったスケジュールを明確に定め、共有しておくことが重要です。

工場内の納期管理が乱れると、生産計画全体が乱れたり、

品質やコスト面での悪影響も出てきます。

自動車業界では特に、「後工程はお客様」という言葉があり、

工場内であっても、次の工程に対して、

納期通りにモノを供給する意識を持つことが重要です。

工場内での納期管理は管理対象が広範囲にまで及び、

生産管理としても管理が難しい部分でもあります。

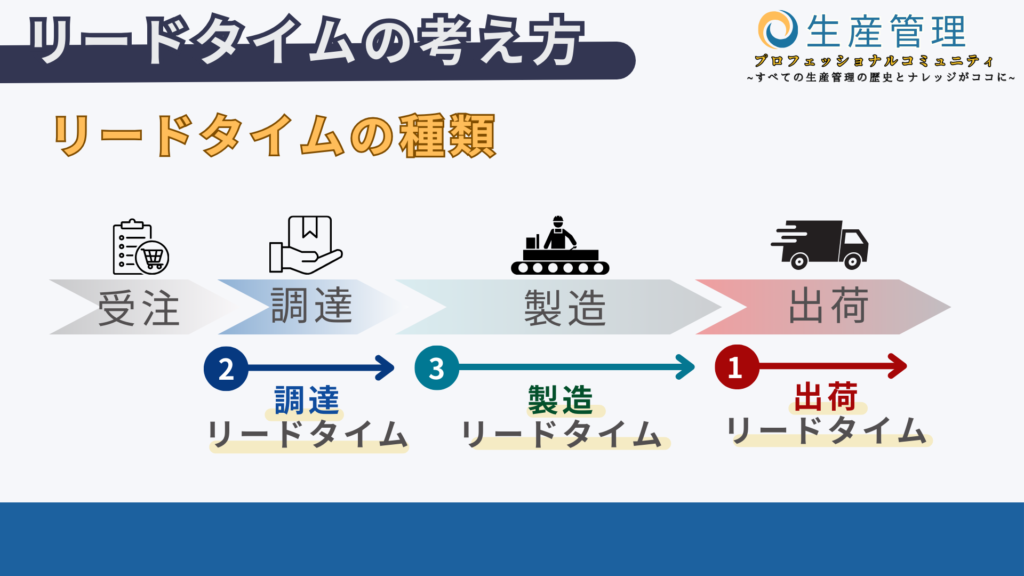

リードタイムの考え方

「納期」を管理するうえで、あらかじめ考慮すべきことがあります。

それは「リードタイム」です。

工場内ではあらゆる製品が、さまざまな生産ラインで動いています。

指示を出したらすぐにモノを生産したり出荷できるわけではありません。

どこで、どのくらいの時間や日数が必要かかるのか、

いわゆるリードタイムをキチンと把握しておくことが重要なんです。

リードタイム(lead time)とは、受注から製造、納品までに

かかる所要期間のことで、主に日数で管理されます。

製造業における納期の管理では、三つの納期とともに、

三つのリードタイムを考慮していく必要があります。

【3つの納期と考慮すべきリードタイム】

受注における出荷の納期 → 出荷リードタイム

発注における受入の納期 → 購買リードタイム

製造における完成の納期 → 製造リードタイム

では、それぞれについて、一つずつ見ていきましょう。

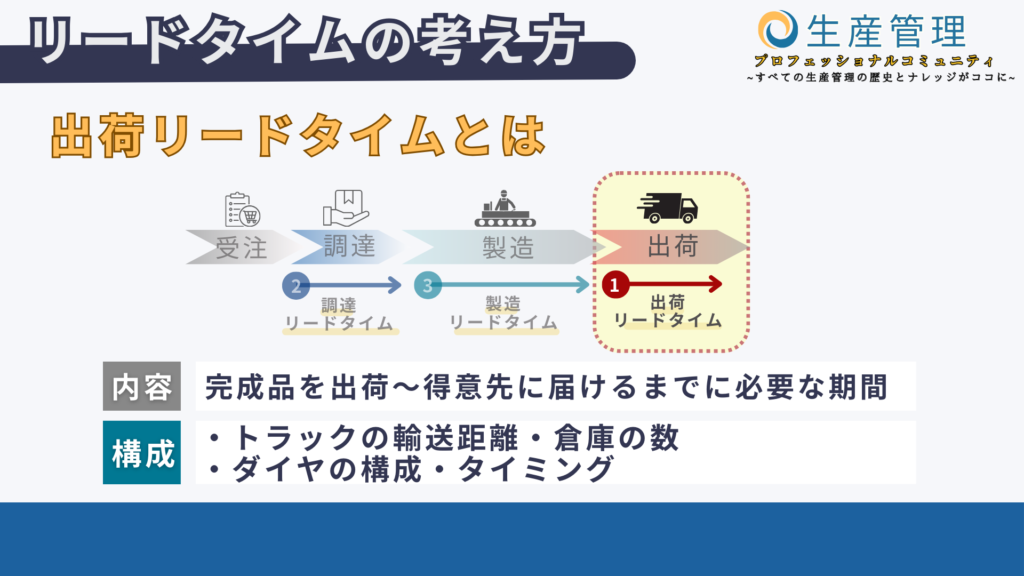

◆出荷リードタイムとは

受注における出荷の納期管理で大切になるのが「出荷リードタイム」です。

出荷リードタイムとは、完成品を出荷して得意先に届けるまでに要する期間をいいます。

トラックの輸送距離、倉庫をいくつ経由するのか、

輸送便のダイヤの構成やタイミングなどによって異なります。

出荷リードタイムを管理できていないと、

せっかく納期に間に合うように製品を作っても納期までに納品できない事態が生じます。

モノをきちんと届けるまでが生産管理の責任ですから、

必ず出荷リードタイムを頭に入れておきましょう。

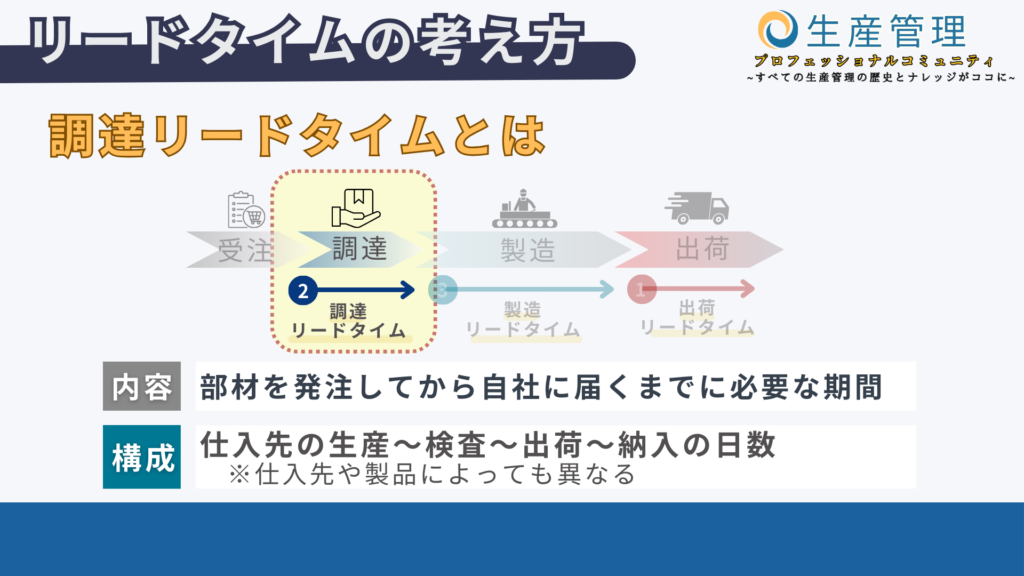

◆調達リードタイムとは

発注における受入の納期管理で大切になるのが「調達リードタイム」です。

調達リードタイムとは、製造に必要な原材料や部品などを発注してから

自社に届くのに要する期間をいいます。

当然、調達リードタイムは、発注先ごとに異なりますし、

品目ごとや数量によっても異なります。

仕入れ先や調達部門と共有しておくことで、

お互いにとって円滑な調達業務を行うことに繋がります。

調達リードタイムは、在庫管理の判断材料としての役割もあります。

例えば、調達リードタイムが長い仕入先や不安定な部品があれば、

「機会損失を避けるため原材料在庫を多く抱える 」といった判断材料にする場合があります

適切な納期管理、在庫管理をするために、

仕入先・外注先ごとに各部材の調達リードタイムを把握しておくと良いでしょう。

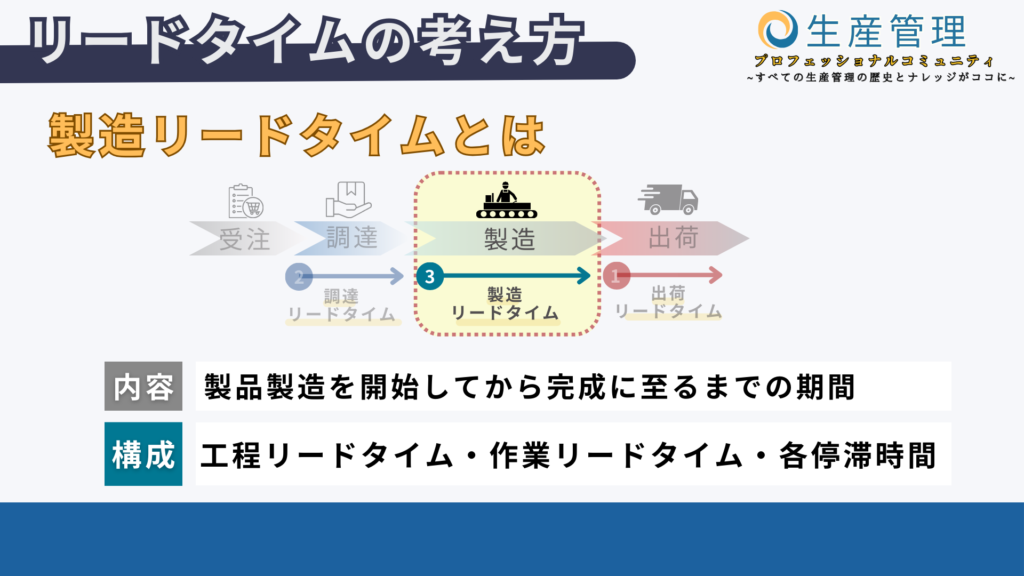

◆製造リードタイムとは

製造リードタイム(リードタイム)とは、

製品製造を開始してから完成に至るまでの期間を示します。

生産リードタイムは

製造工程ごとの「工程リードタイム」と、

各工程を構成する作業ごとの「作業リードタイム」に細分化できます。

生産リードタイムには、

加工・組立作業そのものの所要時間だけではなく、

待ち時間や運搬時間、検査時間といった各工程間の停滞時間も含まれます。

製造リードタイムは製品ごとにも生産ラインごとにも大きく異なるため、

各製品のリードタイムをあらかじめ把握しておかないと、

受注の際の納期回答が迅速に行えません。

自社製品のリードタイムを正確に把握しておくことで、

スムーズに仕事を行うこともでき、

異常が発生した場合に、すぐに気づくこともできます。

工程の流れとともに、そのリードタイムを理解しておきましょう。

納期遅れが発生する理由

生産管理をしている全員が

納期を守るために頑張っていますが、

それでも納期に間に合わないケースは存在します。

なぜ発生するのか、どのようなケースがあるのかご紹介します。

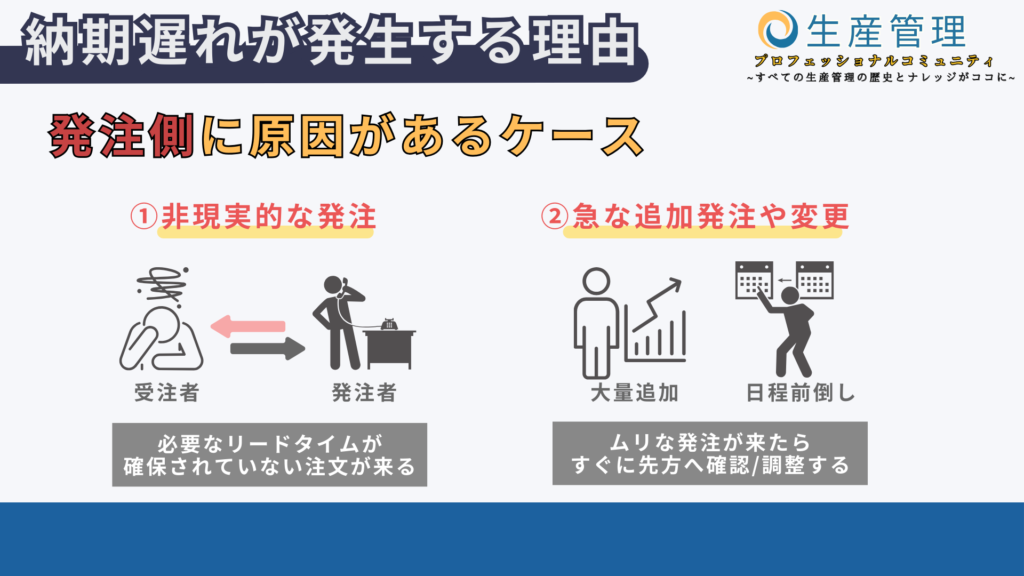

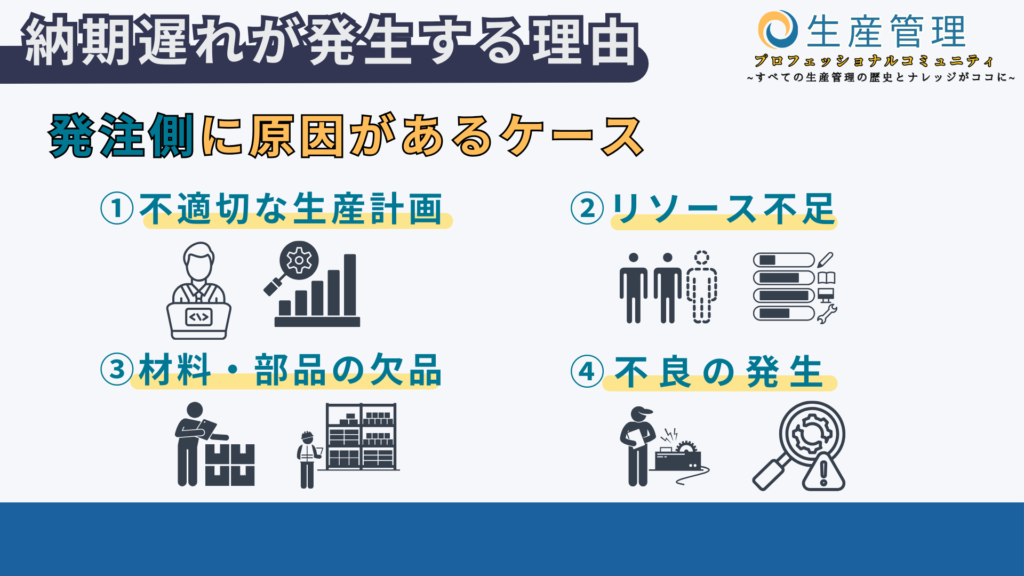

◆発注側に原因があるケース

発注側に納期遅れの原因があるケースとしては、

以下のようなものが挙げられます。

①非現実的な発注

発注側が受注側の供給可能なリードタイムを理解していない場合に起こり得ます。

生産リードタイムが10日必要な製品に対して、

「7日後に納入してほしい」という注文をすることは、意外と多くあります。

そもそも内示や受注を受信してすぐに、調整に入るべき案件ですが、

納期のぎりぎりになって、納入できないことが発覚することも多いので気をつけましょう。

②急な変更や追加発注

100台の注文を急に1,000台に変更したり、

20日納期の注文をいきなり10日納期に変更したりすると、

受注側は対応できません。

しかし、発注側にもそれなりの理由があったり、

さらに次工程のカスタマーからの依頼による場合もあります。

もちろん、「そんな注文は対応できない」と突っぱねることも必要ですが、

時には、お客様を第一に考え、

可能な限り早く納品できないか調整していくことも

生産管理としての重要な役割です。

発注側としても、

得意先と仕入れ先の両方と会話をしながら

上手に落としどころをさぐるスキルが求められます。

こういったように、納入遅延が発生した場合、

「納入できない方が悪い」と思われがちですが、

もともと無理な納期設定や仕様変更が行われたものに対して、

受注側で改善を行うことは難しく、

受注側でどれだけ厳しく管理していても遅延が発生する可能性がある、

ということ理解しておきましょう

◆受注側に原因があるケース

受注側に納期遅れの原因があるケースとしては、以下のようなものが挙げられます。

◆不適切な生産計画

製造業では生産計画を作成してから、

製造予定の品目や予定生産数などを記載した製造指示書を現場に発行するのが一般的です。

その際に指示書の基本になる生産計画を適切に作成できないと

効率の悪い生産になってしまい、納期に遅れが出てしまいます。

さらに特急オーダーや何らかのトラブル発生などで、

生産計画の見直しが必要なケースも多くあります。

◆リソース不足

納期に遅れてしまう原因としては、社内のリソース不足も考えられます。

受注数量に対して、製造現場が持っている設備や人員といった生産能力が足りていない場合です。

生産能力を超える需要があれば、当然のことながら生産に遅れが出てしまいます。

それを防ぐためには、

事前に設備投資や人員の補充、

先行生産などが間に合えば良いですが、間に合わない場合、

納期遅延に繋がってしまうわけです。

◆材料・部品の欠品

当然ながら、実際に製品を作るためには部品や材料が無くてはなりません。

その材料や部品の欠品も納期遅れを発生させてしまう原因です。

当然ながら、材料や部品は生産開始に間に合うように先行して発注するべきですが、

数百~数千点の部品を、手持ちの在庫と製造予定数から不足部品を計算して、

調達にかかる期間なども考えながら適切に部品を手配するのは、非常に難しいことです。

もちろん、あってはいけないことですが、

計算に間違いがあったり手配ミスがあったりすると、

いざ生産に着手しようにも部品が欠品しているため着手できないケースがあるのです。

◆不良率が高い

不良率が高いことも納期遅れを発生させる原因になります。

不良品が多い製造現場というのは、

たいていの場合、製造時間が予定よりも長くなります。

製造時間が想定よりも長くなれば、

生産が思ったとおりに進まないため、

納期遅れにつながってしまうのです。

また、良品となっているものでも、

最終的に検査工程などで手直しが入っている場合は注意が必要です。

手直しが必要になると、作業工数が想定よりもかかってしまいます。

そのため、ムダな作業工数がかかっていることも納期遅れにつながる原因になりえます。

このように、納期遅れにつながる要素は数多く存在します。

できるだけシステム化したり、チェック機能を増やすことで未然に防いでいくことが大切です。

納期管理のコツ・改善方法

納期管理の課題は企業にとって悩ましい問題ではありますが、

できる限り、納期遅延を減らすために取るべき対策や改善をご紹介していきます。

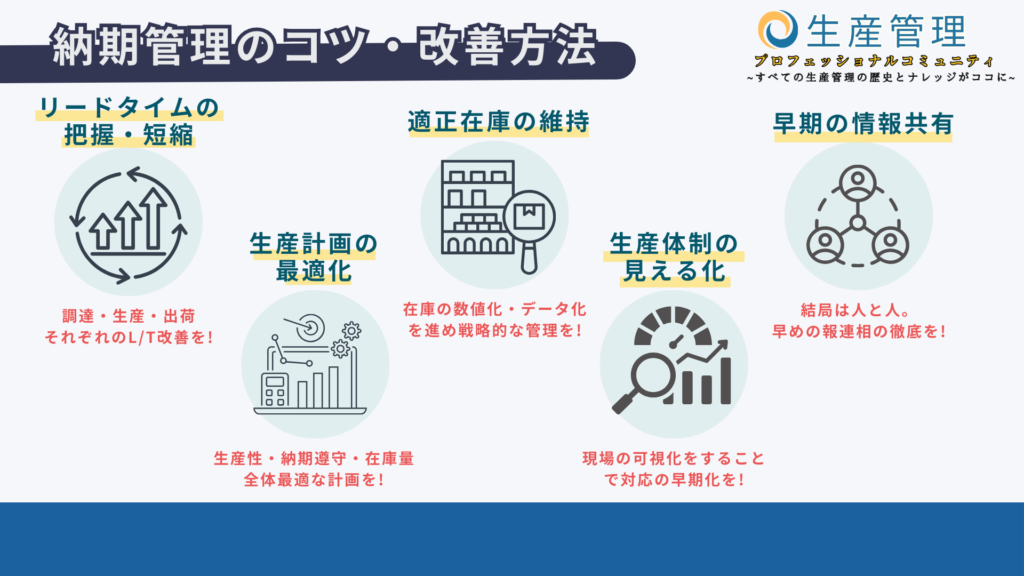

①リードタイムの把握・短縮

それぞれのリードタイムの現状を確認し、

短縮できるポイントを検討することで、納期遅延の防止が期待できます。

例えば、調達リードタイムを短縮するためには、

調達先の企業とうまく連携することが大事です。

発注システムなどを活用して、情報伝達を早めたり、

自社の生産計画を早めに通達して、

取引先が部材をすぐに発送できる体制を整えてもらうことなどがあげられます。

また、生産リードタイムの短縮は

効率的な作業方法や段取り回数の削減などを追求していくことで達成できるでしょう。

さらに、出荷時の配送ルートの最適化によって、

最終製品が顧客に届くまでの時間を効率良く短縮することができます。

こういった施策や改善を通じて、企業は納期遵守率を向上させ、

業務の効率性を高めることができるのです。

②生産計画の最適化

生産計画をもとにして生産が進行するため、

計画を最適化することができれば納期遅れを解消することにつながります。

ただ、生産計画を適切に立案することは簡単ではありません。

効率よく生産しようと一つの品目をまとめて生産しようとすると、

その間ほかの品目は生産できません。

それを防ぐために、複数の品目を小分けにして生産しようとすると、

今度は段取り替えの回数が増えてしまい、効率が落ちるばかりか、

かえって納期遅れにつながりかねません。

こういった様々な制約をもとに、生産現場とも密に連携をとり、

全体最適な生産計画の立案が求められるのです。

③適正在庫を維持する

リードタイム短縮のためには、もちろん、

適正在庫の確保も効果的な手段の一つです。

商品をほとんどストックしていない状態より、

一定量の在庫を持つことで、即時納品が可能になり、

製造までの時間も短縮できます。

しかし、在庫過剰はキャッシュフローを圧迫し、

管理コストを増加させるリスクがあるため注意が必要です。

多すぎず、少なすぎず、適正な在庫数を算出していくためには、

カン・コツに頼った業務にするのではなく、

数値化・データ化を進め、根拠のある在庫設定をすることが大切です。

④生産体制の見える化

納期管理の効率化への道は、生産体制の「見える化」にあります。

これは、製造工程、在庫状況、作業進捗など、

生産に関連する各種情報をリアルタイムで把握可能にすることで、

ひとつひとつのプロセスを見える化し、適時に調整や改善を行えるようにする手法です。

製造現場の見える化は、生産計画を作成する際にも役に立ちます。

各工程や人員、設備などの負荷状況が分かる仕組みになっていれば、

生産能力がオーバーするような需要があった場合に、

前倒しで生産したり、応援を頼んだりといった様々な対策を、

早いタイミングで取ることが可能になります。

⑤早期の情報共有

ここまで、いろいろな方法やノウハウをお伝えしてきましたが

納期管理におけるもっとも重要なことは、

結局、情報共有とコミュニケーションです。

対応できない場合でも、早期に発覚し、

調整を開始すれば問題を回避できることもあります。

納期直前になってしまうと、

発注側も「納入されるもの」として構えているので、

調整対応が難しくなります。

そのため、できるだけ早く、

まずは社内の部門間で受注量や在庫情報などの共有を行い、

社内の調整結果をもって得意先と会話していくことが重要です。

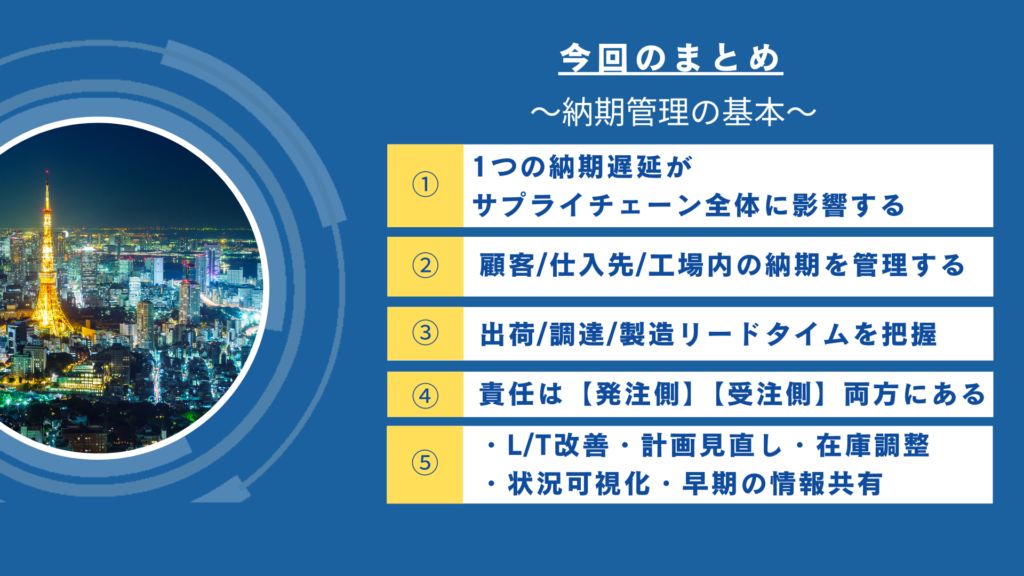

まとめ

本日のまとめです。

納期遅れは会社全体の信用問題にもつながるため、

納期管理は製造業にとって重要です。

大事なことは、仕事であっても、発注側も受注側もあくまでも人と人が行っています。

誠意ある対応をすることで、妥協点が見つかるものです。

納期管理に関する知識や情報をしっかりと押さえ、

納期遵守ができる生産管理になっていきましょう。

コチラのコラム記事は

ほんの一部分に過ぎません!

『生産管理プロフェッショナルコミュニティ』に入会すれば...

✅すべての教材テキストを見放題!

✅疑問・質問・悩みをいつでも相談し放題!

✅生産管理の精鋭と交流でき、成長し放題!