生産計画の目的や種類

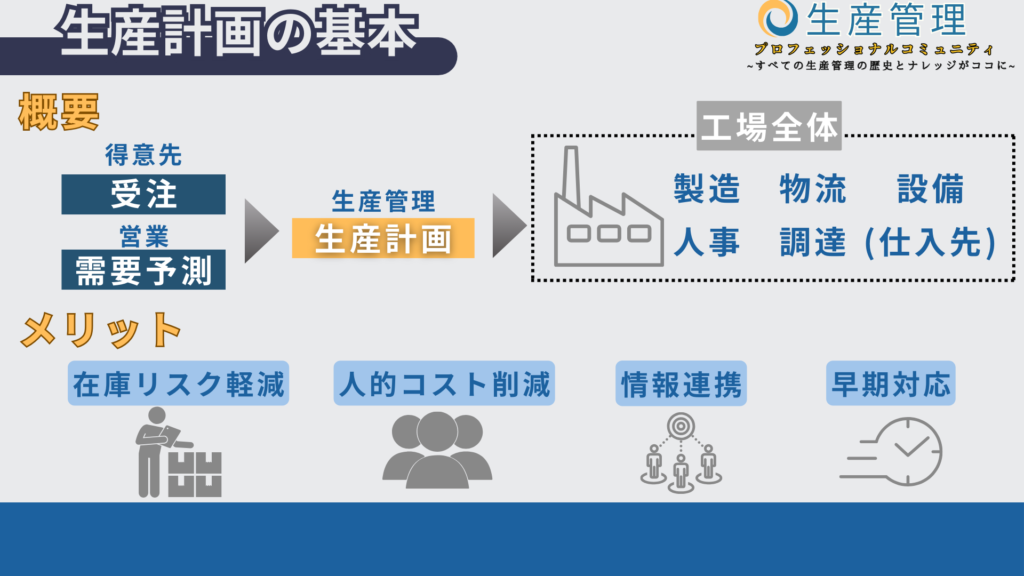

製造業においてモノを生産するとき、

行き当たりばったりではありません。

顧客からの受注や、

将来の需要予測に基づいた生産計画が必ず存在します。

生産管理が立案した生産計画に基づいて、

人員計画や発注計画なども立てられて工場全体が動き始めるわけです。

製造業において適切な生産計画を立てることは、

余剰在庫のリスクを軽減したり、

人的コストを削減したり、

仕入れ担当者と現場作業員の連携がしやすくなったり、

納期に余裕が出たりとプラスに働きます。

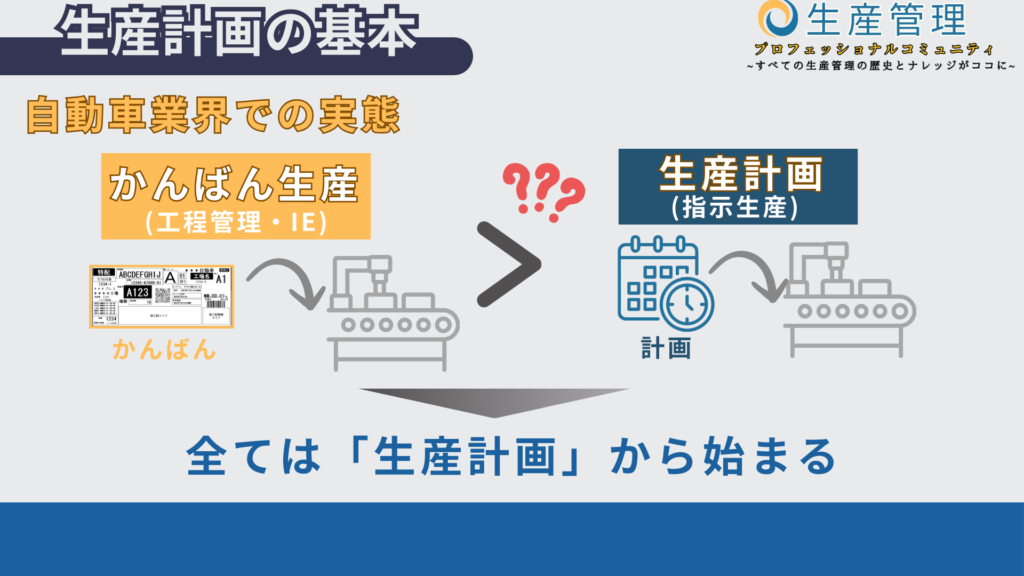

しかし、日本では工程管理や

かんばんの調整にばかり目が向きがちな企業も多く、

中には生産計画についてあまり注視していない企業もいるかもしれません。

安定した生産性とコストの削減には生産計画が欠かせないため、

生産計画とは何か、生産計画の位置づけを理解することは非常に重要です。

そこで今回は、生産計画の概要、

生産計画の立て方などをご紹介します。ぜひ、ご覧ください。

目次

生産計画とは

◆生産計画とは

生産計画は、製品の生産量・生産時期に関する計画のことで、

「何を」「いつ」「どれだけ」生産し、

「いつまでに」出荷する必要があるのかを定めます。

計画には、製品の原材料や部品の管理、

製造から出荷までの工程が含まれます。

一般的には生産計画を立て、

所要量計算(MRP)を回すことで資材の発注計画が算出され、

ライン別の負荷や必要人員の算出をしていく流れになります。

これらは効率的な生産業務に不可欠で、

品質(Quality)、コスト(Cost)、納期(Delivery)の

維持・向上に貢献し、会社としての資金計画や人事計画にも大きく影響します。

生産計画では、

製品を効率的に作るために需要を予測したり、

得意先からの内示情報に基づいて、

生産ラインの能力や負荷などの制約条件も考慮しながら、

実現可能な計画を立案していきます。

生産計画の立案が正しく行われてこそ、

製品は適切な数量・タイミングでお客様に提供できるわけです。

そして、未来を正確に予測した生産計画の立案は、

安定した生産性やコスト削減にも欠かせません。

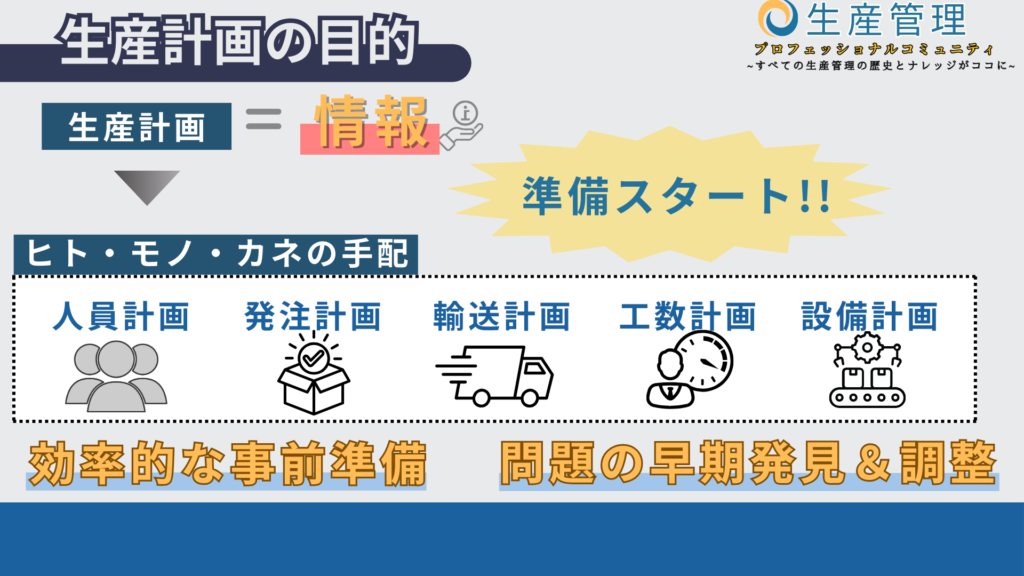

◆生産計画の目的

生産計画を立案する一番の目的は

ヒトモノカネを事前に準備することです。

製造業において、もっとも大切なことは情報です。

材料や部品はもちろん、人やお金の準備には時間がかかるため、

できるだけ正確な情報を、

できるだけ早く多くの関係者と共有することが重要です。

営業が出している需要予測や、

得意先から来た内示情報をもとに生産管理が立案した生産計画に基づき、

多くの人に事前準備をスタートしてもらうわけです。

そうすることで、効率的に準備~生産~納入をすることができるだけではなく、

万一、その計画についてこれないような部署や仕入れ先が発生した際にも、

対策が打ちやすくなったり、

得意先との調整を早めにできるようになります。

正しい情報を多くの人と共有し、

早め早めに準備にとりかかるトリガーとなるのが生産計画なんです。

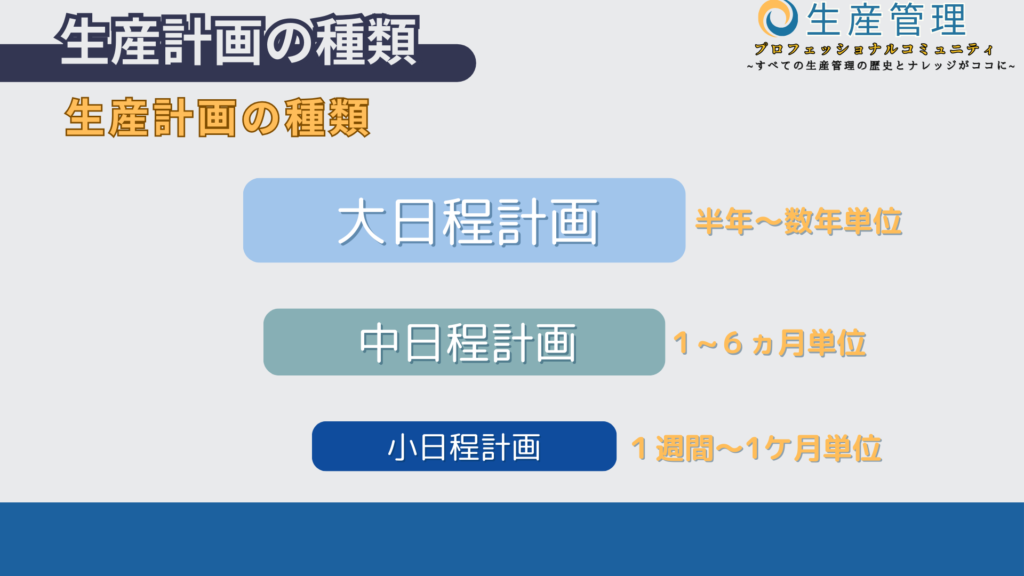

生産計画の種類

生産計画の策定と管理は、

製造業の効率的な業務サイクルを確保し、

品質の維持と業務の最適化を実現するために不可欠です。

ムリ・ムダのない生産計画を立てるために、

ここでは大日程・中日程・小日程の3つの期間に分け、

生産計画の立て方についてご紹介します。

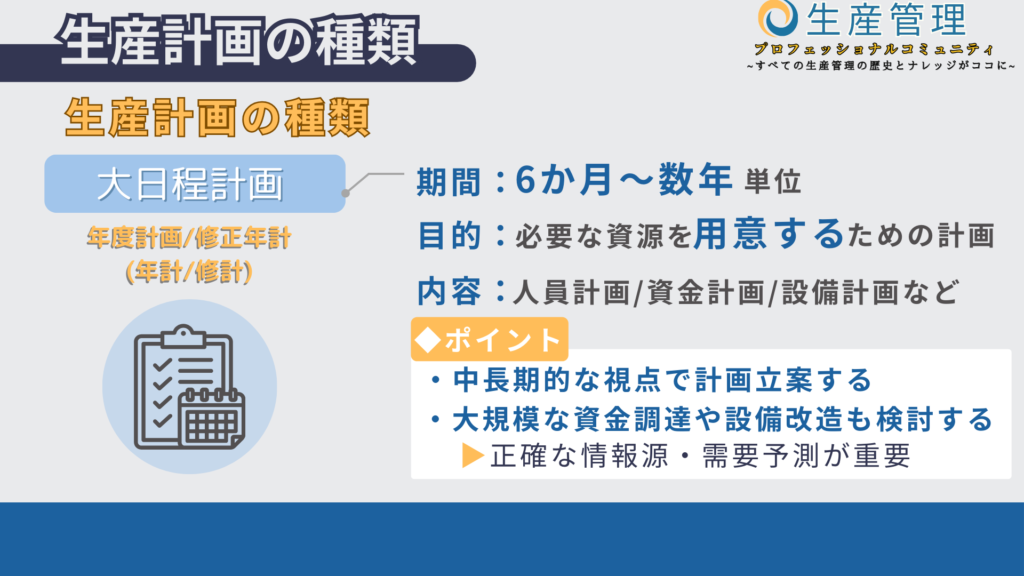

◆大日程計画

大日程計画は、6ヶ月~12ヶ月 、または数年規模の生産計画です。

自動車業界では年度計画(年計)や修正計画(修計)と呼ばれることが多いです。

対象期間は長いですが、

過去の受注実績や納品量などをもとにこれからの受注量や納品量を予測したり、

得意先からのおおよその計画に基づき、設備投資計画や人員計画などを立てていきます。

1年後を見据え、

既存生産ラインの能増や新ラインの増設などを計画するのも、

大日程計画の一部に含まれます。

大日程計画の要は、需要予測です。

大日程計画は必要な人員や資金、

機械設備などの資源を確保するための計画であるため、

各資源を確保するための根拠を需要予測から導き出さなくてはなりません。

可能な限り得意先から情報を入手したり、

市場調査の結果や過去のデータなどをもとに需要予測をしたうえで、

できる限り正確な情報にもとづいた資源を確保していきます。

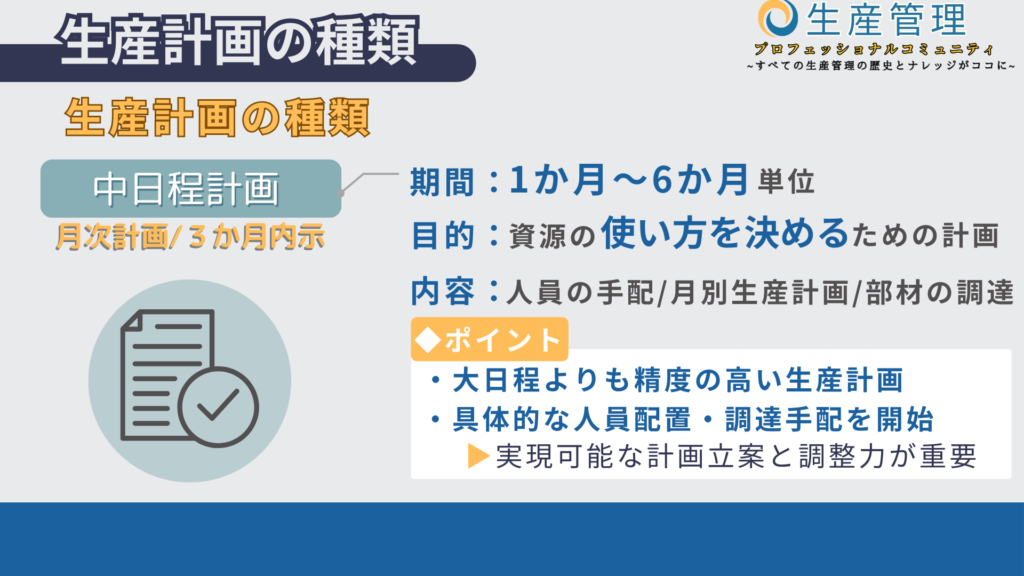

◆中日程計画

1ヶ月~6ヶ月 の生産計画が中日程計画です。

顧客から受注した内示情報をもとに、

生産量や生産ペースを計画していきます。

人員手配や在庫計画など、

1ヶ月単位で考える計画内容が多い点が特徴です。

このことから、「月次計画」と呼ばれることもあります。

中日程計画では、月別の生産計画をはじめ材料の調達計画、

現場のシフトを考慮した中長期的な人員配置などが行われます。

一度立てた計画は週ごとや毎日見直しを行い、

都度修正を行いながら計画を実践していくケースが一般的です。

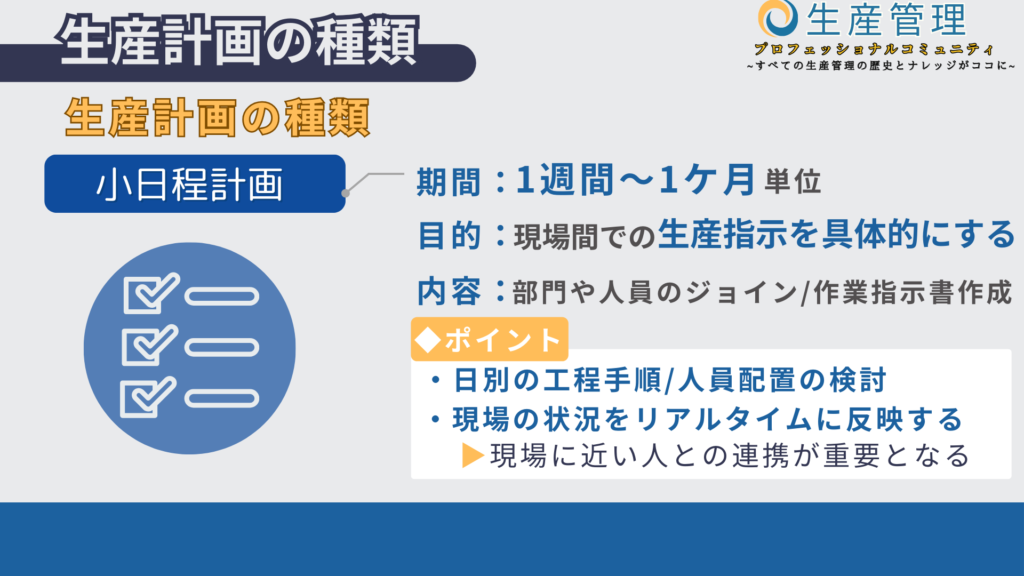

◆小日程計画

小日程計画は、

1週間~1ヶ月間 の短期スパンを対象とした生産計画です。

よりリアルな状況を反映させて、実現可能な内容にして、

作業者が実施できるように落とし込んでいきます。

毎日もしくは毎週のペースでどの作業をするかを決定し、

いつまでに作業を完了するかなどを細かく決めていきます。

納期をもとに、日ごと・週ごとの工程手順を決めたり、

人員配置をしたり、現場に合わせた作業指示をしていくため、

3種類の計画のうち最も複雑化している計画で、生産管理の人間だけではなく、

より生産ラインに近い人間と連携しながら計画立案していくのが一般的です。

しかし、緻密な小日程計画が立てられれば、

人員や機械設備の稼働率を上げ、生産リードタイムを短縮する効果も見込めます。

生産計画の立案方法

生産計画の立案方法は数多く存在し、業界や会社によっても異なります。

今回は、一般的なものをいくつか紹介していきます。

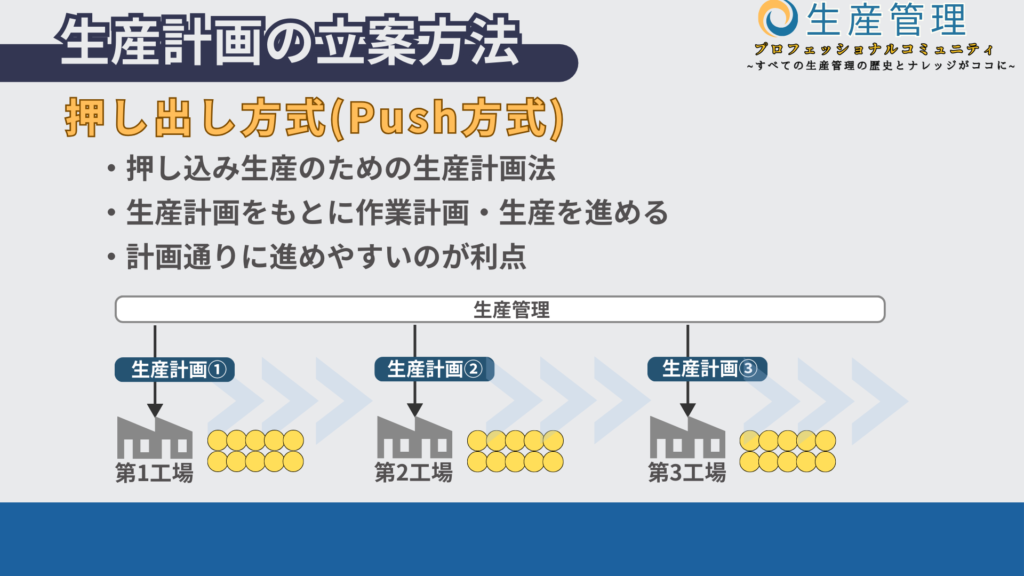

◆押し出し方式(PUSH方式)

需要を予測し、それに基づいて生産スケジュールを立てる方法です。

需要の予測に基づいて生産を計画し、

製品を市場に「押し出す」ことから、この名前が付けられています。

押し出し方式では、

予測された需要に基づいて事前に生産が行われるため、

製品が在庫として保管されます。

需要が発生すると、在庫から製品が出庫され、顧客に供給されます。

生産を予測に基づいて行うため、

生産ラインの無駄や過剰生産を減少させ、コストを削減できるのが特徴です。

押し出し方式では需要予測が最重要となり、

需要が比較的安定している業界や製品に適しています。

しかし、需要変動が激しい場合や需要予測が難しい場合は、

他の生産計画方式を検討する必要もでてくるでしょう。

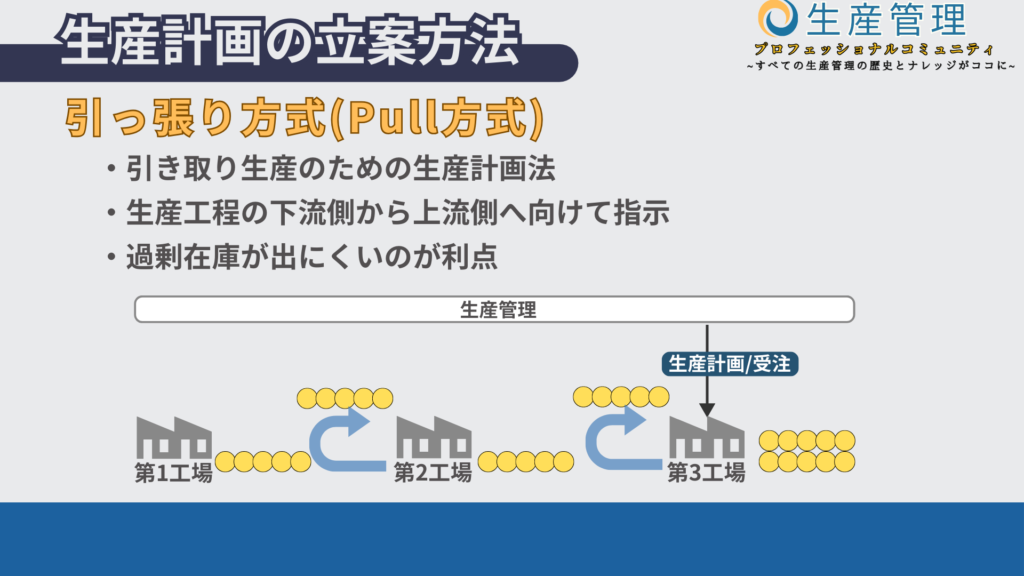

◆引っ張り方式(PULL方式)

いわゆる「かんばん方式」はコチラに該当します。

実際の市場需要に基づいて生産を開始します。

つまり、顧客からの発注や実際の需要がある場合に、生産が始まります。

生産が「引っ張られる」ようになるため、需要に応じて生産数量やタイミングが調整されます。

引っ張り方式は、実際の需要に合わせて生産するため、

不要な製品や在庫が発生せず、品質を維持しやすくなります。

さらに、在庫コストを削減し、生産効率を向上させることができます。

迅速に顧客のニーズを正確に満たすことができるため、

特にカスタマーサービスとコスト効率の向上を追求する企業に適しています。

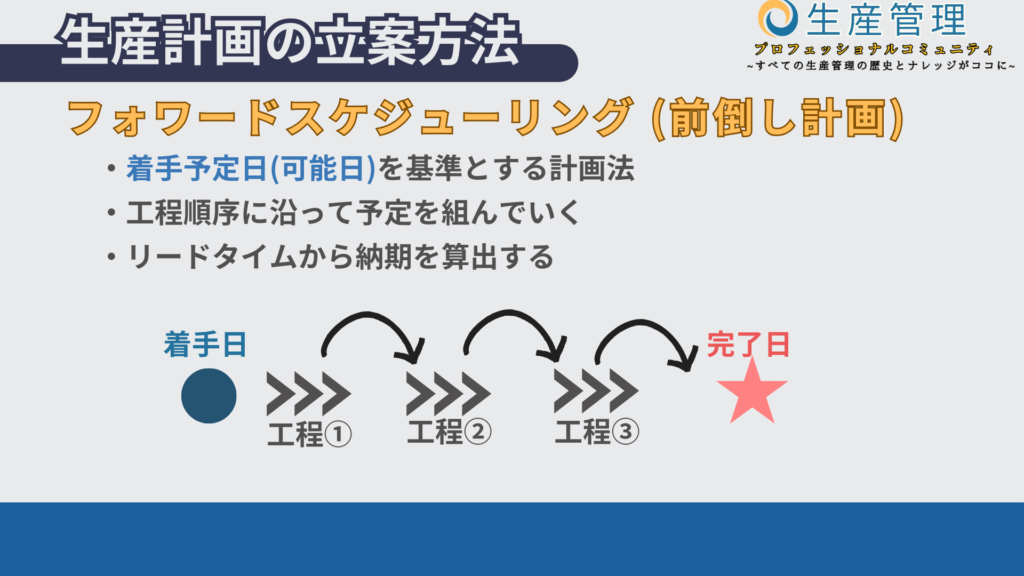

◆フォワードスケジューリング

フォワードスケジューリングとは、

生産を開始する日程をあらかじめ決定し、

最初の工程から順に計画を立てるスケジューリング方法です。

「前倒し計画」と呼ばれることもあります。

最初の工程(生産開始日)を基準に各工程の作業時間・日数を決め、

最終的な納期を決める方法と考えると良いでしょう。

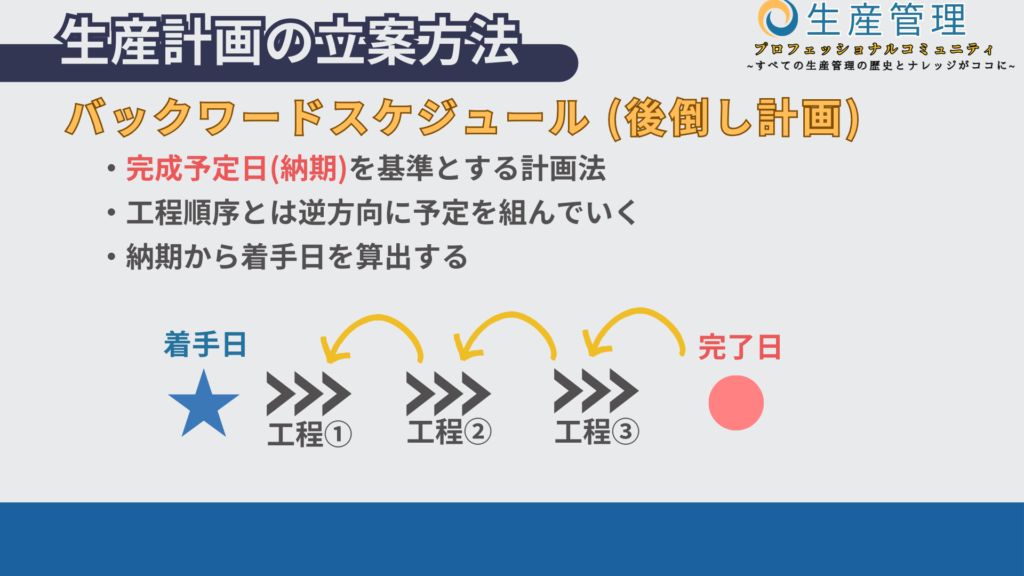

◆バックワードスケジューリング

バックワードスケジューリングとは、

納期から逆算して計画を立てるスケジューリング方法です。

納期に近いタイミングから生産に着手できるため、

完成した製品の在庫を抱える期間を短くできるメリットがあります。

フォワードスケジューリングとは対照的に、「後倒し計画」とも呼ばれます。

納期が事前に決まっている場合は、

バックワードスケジューリングの手法を使うのが一般的です。

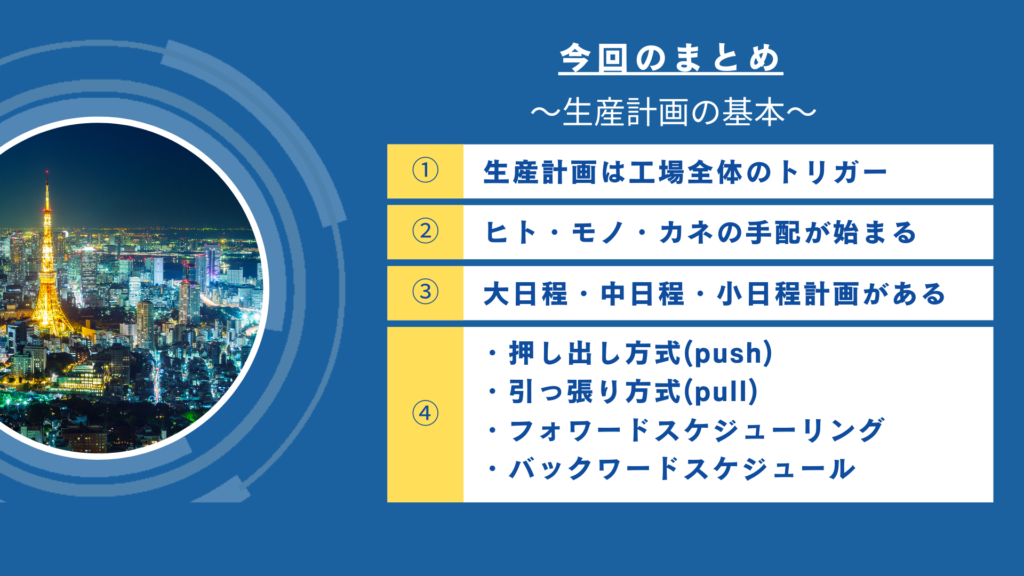

まとめ

今回、生産計画について解説をしていきました。

ただ計画を立てれば良いのではなく、

正しい情報や背景をもとに、できる限り正確な生産計画の立案をすることが

生産管理としての重要な任務になってきます。

あなたの立てた生産計画によって、

多くのヒト・モノ・カネが動くということを重々理解して、

あなたの思いをキチンと込めた生産計画を立案できるようになってください。

コチラのコラム記事は

ほんの一部分に過ぎません!

『生産管理プロフェッショナルコミュニティ』に入会すれば...

✅すべての教材テキストを見放題!

✅疑問・質問・悩みをいつでも相談し放題!

✅生産管理の精鋭と交流でき、成長し放題!

投稿者プロフィール